1704016087

在MBD模型定义过程中,随着工程师与设计人员在NX中不断地向实体模型添加PMI信息,这些主模型变得越来越“智能化”,远远超出了几何表示,明确嵌入设计意图,并且避免了因依赖人为推理产生的风险(因为这些模型将在所有下游过程中使用)。事实上,这是PMI的主要愿景:一次创建,随处使用。

1704016088

1704016089

在集成的PMI愿景中,可以将产品的PMI信息,例如组件之间的安装与配合要求、子系统之间的接口关系等转换为系统能识别的需求检测项,与最终的设计结果相关联,确保设计输出满足需求。如图4-20所示,将两子系统之间的接口定义为Teamcenter中管理的需求,并将其与产品关联。在NX中进行产品的细节设计时,该关联的需求将转换为产品数据的检测项,用于确保设计的结果满足要求,如果不满足,则不能通过相关检测,从而实现基于需求驱动的产品研发,满足面向制造的设计要求。

1704016090

1704016091

1704016092

1704016093

1704016094

图4-20 基于需求驱动的产品研发

1704016095

1704016096

(7)MBD数据重用

1704016097

1704016098

NX PMI的完整三维注释环境不仅可以捕捉制造需求,在这些需求与三维模型之间建立关联关系,而且还允许下游应用软件重用数字化数据,实现产品研发的并行协同,这是因为数据不仅与产品零部件共存,而且还由产品零部件驱动。

1704016099

1704016100

1704016101

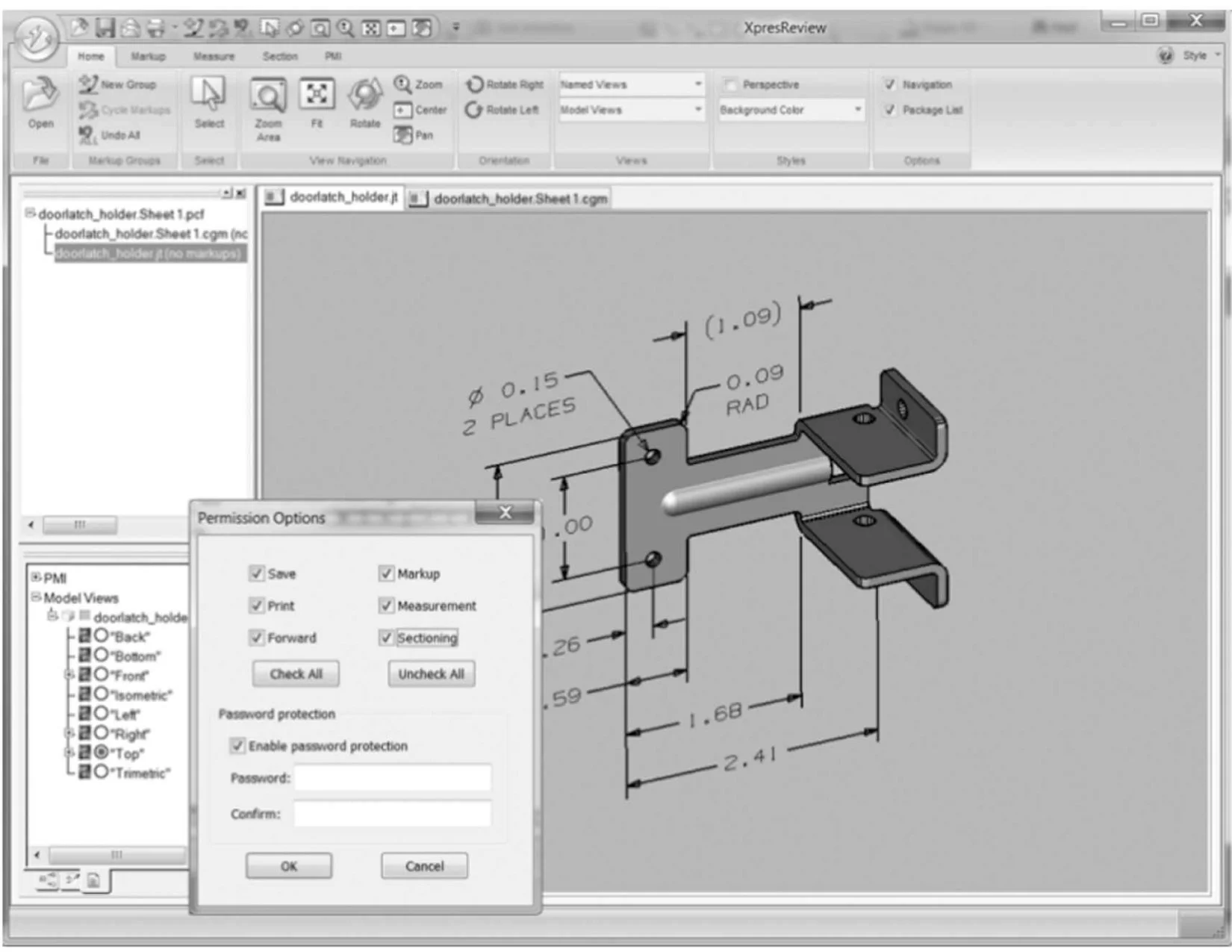

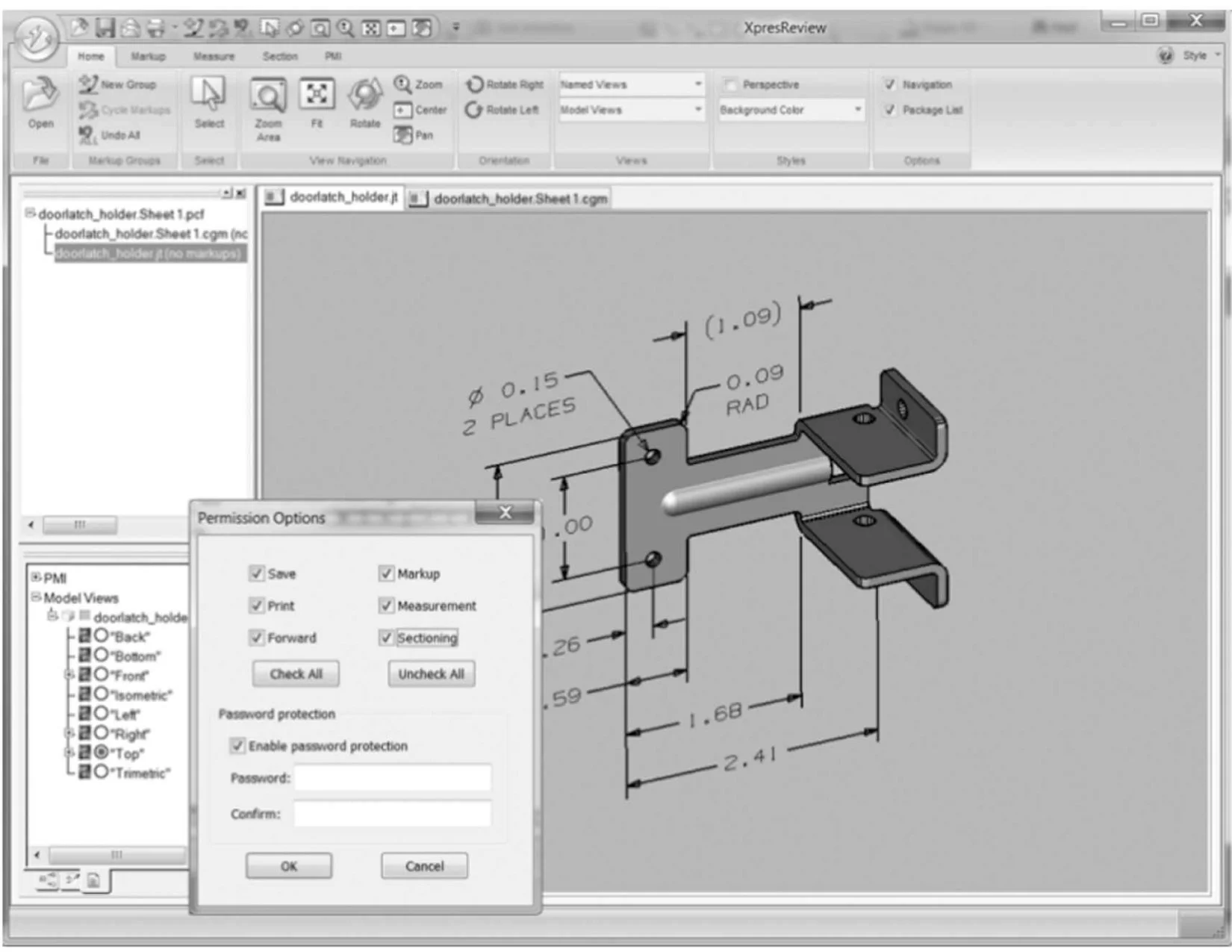

1)通过协同,共享设计和制造信息。支持从NX中提取PMI信息到中性的JT文件,通过使用西门子工业软件公司的TeamcenterVisualization、Xpress-Review或JT2GO等直观的查看应用软件,使制造企业能以一种低成本、高效率、低风险的方式,实现与其整个供应链的协同(见图4-21)。

1704016102

1704016103

1704016104

1704016105

1704016106

图4-21 基于含PMI的JT数据的设计制造协同

1704016107

1704016108

2)通过分析,验证产品的可制造性。基于NX PMI完成了产品的MBD模型定义后,所有的零部件都包含了产品制造信息(特别是公差信息),这些信息是否正确给定将直接影响产品最终的制造质量和成本。如果给定的公差精度太高,则可能加大制造的困难,使制造成本增加;如果给定的公差精度太低,则可能使生产出来的产品不满足功能要求,因而需要对产品设计的正确性进行提前的确定。

1704016109

1704016110

为了对设计的结果进行分析,西门子工业软件公司的设计验证模块(VSA)可以直接读取从NX中提取了PMI信息的中性JT文件,并基于蒙特卡罗原理进行产品的验证分析(见图4-22),分析的结果包括:模拟最差状态分析、估算全部变化范围、鉴别影响因素。

1704016111

1704016112

1704016113

1704016114

1704016115

图4-22 公差验证分析

1704016116

1704016117

通过验证分析,可以在产品设计的早期就识别潜在的问题,改进产品质量,实现面向制造的设计,其效益体现在以下几个方面:

1704016118

1704016119

·测试尺寸公差和几何形位公差应用的正确性;

1704016120

1704016121

·通过最差装配的模拟及影响因素的鉴别,明确地指示产品的设计是否满足生产要求;

1704016122

1704016123

·提供在产品设计早期就消除可能的潜在问题的方法;

1704016124

1704016125

·鉴别放松公差精度等级的机会,从而降低制造成本;

1704016126

1704016127

·减少工程更改,确保一次性正确制造。

1704016128

1704016129

3)基于PMI驱动的数控加工编程。基于PMI驱动的数控加工编程过程如图4-23所示,它直接读取MBD模型的几何特征和产品制造信息,然后根据特征和产品制造信息自动选取适合的加工工艺,创建相应的加工刀具轨迹。

1704016130

1704016131

系统识别的PMI信息包括:

1704016132

1704016133

·尺寸公差;

1704016134

1704016135

1704016136